Konsep Kaizen lahir di perusahaan – perusahaan negara Jepang terutama yang bergerak di dalam bidang manufaktur. Konsep inilah yang menjadikan industri di Jepang memiliki pondasi yang sangat kuat. Kaizen diidentikan dengan pengertian improvement, tetapi makna dari Kaizen jauh lebih dalam daripada sebuah pengertian improvement. Bagi industri di Jepang, Kaizen adalah sebuah filosofi bisnis yang melibatkan seluruh elemen dari level pimpinan hingga pekerja untuk berkontribusi dalam proses yang menunjang suatu manufaktur, seperti efisensi pekerjaan dan waktu, lingkungan kerja dan keamanannya, manajemen limbah, proses produksi dan proses – proses lainya. Dengan sebuah konsep pengaturan terhadap faktor – faktor produksi, suatu industri dapat menghasilkan produk yang terbaik dari sisi kualitas maupun kuantitas.

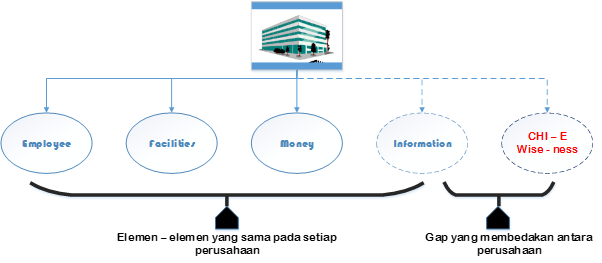

Kaizen ditanamkan dengan baik pada pekerja manufaktur di Jepang dengan tujuan agar merekalah yang nantinya berperan penting dalam perkembangan industri. Aktivitas Kaizen yang dilakukan selalu berorentasi terhadap outcome dari proses produksi yang tentu saja berpengaruh terhadap perkembangan dari manufaktur tersebut. Pertanyaanya adalah apa yang membedakan suatu perusahaan dengan perusahaan lainya dalam mencapai perkembangan yang baik, padahal perusahaan – perusahaan tersebut memiliki sistem yang mirip. Jawabanya dapat dilihat pada ilustrasi di bawah ini.

Ilustrasi di atas menjelaskan bahwa setiap perusahaan memiliki faktor – faktor produksi dengan elemen yang identik yaitu pegawai, fasilitas, finansial, dan informasi dan satu elemen lagi menurut konsep di Jepang adalah CHI – E yang berarti wisdom dapat diartikan juga sebagai ability atau kearifan. Orang Jepang lebih senang mengartikanya sebagai WISE – NESS yang mereka artikan sebagai Brain Power. Perbedaan implementasi CHI-E inilah yang menimbulkan gap elemen – elemen lainya antar perusahaan. CHI – E pada intinya adalah “Human Resources Development”. Karyawan, fasilitas, finansial, dan informasi bisa diduplikasi, sedangkan konsep pengembangan sumber daya manusia yang telah menjadi suatu “resep rahasia” suatu perusahaan, hampir mustahil bagi perusahaan lain untuk bisa menirunya. Penerapan konsep Kaizen dapat menunjang pengembangan sumber daya manusia yang handal.

Menanamkan sebuah konsep pemikiran kepada seseorang bukanlah urusan yang mudah, apalagi jika tujuan dari konsep tersebut untuk merubah suatu pola kerja individu, akan terdapat banyak resistansi dan penolakan pada awalnya. Konsep Kaizen sendiri bukanlah suatu konsep yang penerapanya harus dilakukan dengan cepat dan bersifat memaksa. Kaizen awalnya diterapkan dalam skala kecil dengan target yang tercapai dan manfaatnya dirasakan oleh organisasi yang melaksanakanya, sehingga individu dalam organisasi tersebut dengan sendirinya akan terpola mengikuti sistem yang telah terbentuk oleh Kaizen. Implementasi Kaizen pada pekerja manufaktur di Jepang pada umumnya dilakukan dengan langkah - langkah sebagai berikut:

1. Pengembangan dasar aktivitas Kaizen

| Objectives | Merencanakan sebuah tempat kerja yang terstandar. |

| Implementation Points | Menumbuhkan pola pikir dan pola kerja melalui 3S, Visual Control dan Standardisasi |

2. Akitivitas Kaizen

| Objectives | Mencapai hasil dari penerapan Kaizen, sebagai contoh : Terjadinya Cost Reduction, peningkatan performa kerja, dan sebagainya |

| Implementation Points |

Menemukan permasalahan seperti ketidakefisienan dengan melakukan identifikasi akar permasalahan dan kemudian merencanakan penyelesaiannya Melakukan observasi dan verifikasi terhadap keefektifan dari implementasi rencana penyelesaian masalah tersebut |

3. Independent Activities ( improvisasi, modifikasi, penyesuian)

| Objectives | Mempromosikan kontinuitas aktivitas Kaizen di dalam perusahaan |

| Implementation Points |

Mengimplementasikan Kaizen dalam pengembangan dan pembentukan sistem Merumuskan tujuan aktivitas Kaizen, merencanakan strategi penerepan Kaizen tiap tahun, mengimplementasikanya dan melaksanakan konfirmasi dan evaluasi terhadap hasil. |

4. Standardized Workplace

| Objectives | Membangun sebuah tempat kerja yang testandar |

| Implementation Points |

Mempertahankan konsep pemikiran dari visual control dan standardisasi melalui 3S:

|

Konsep Kaizen selalu diawali dengan 3S. 3S merupakan singkatan dari 3 huruf pertama yang diambil dari kata – kata dalam bahasa Jepang yaitu SEIRI, SEISOU, SEITON yang dapat diartikan kembali menjadi SORT, SHINE, dan SET. Seiri (sort) yang berarti ringkas yaitu melakukan pemisahan benda – benda yang tidak diperlukan dari yang masih digunakan kemudian membuang benda yang tidak diperlukan. Diperlukan ketegasan dan kemampuan untuk mengidentifikasi potensi barang dalam menjalankan hal ini. Kemudian Seisou ( Shine) yang bermakana bersih adalah melakukan systematic cleaning terhadap peralatan dan bahan kerja dengan tujuan mempermudah dalam melakukan identifikasi, dan S yang ke-3 yaitu Seiton (Set) yang berarti rapih, implementasinya dapat berupa menempatkan benda kerja secara rapih dan terancang. Dimaksudkan agar benda tersebut dikembalikan ke posisi semula setelah digunakan.

Makna dari 3S yang harus ditekankan adalah 3S BUKAN SEBUAH CARA HANYA UNTUK MEMBUAT TEMPAT KERJA MENJADI TERLIHAT LEBIH MENARIK. Hasil akhir yang diharapkan dari pelaksanaan 3S, pada sebuah industri manufaktur adalah:

• Mengidentifikasi ketidaknormalan

Suatu line produksi sudah mengetahui kapasitas yang dapat dihasilkan, ketika terjadi perubahan terhadap jumlah kapasitas, baik itu berkurang atau bertambah, line produksi tersebut dapat mengidentifikasi penyebabnya dengan cepat.

• Pekerjaan menjadi lebih mudah dilakukan

Apabila peralatan kerja diletakkan dengan tertata sedemikian rupa ( menggunakan prinsip Seiton), maka performa kerja akan meningkat.

• Pembentukan tempat kerja yang aman

Dengan terbentuknya lingkungan kerja yang aman akan mengurangi resiko kecelakaan kerja.

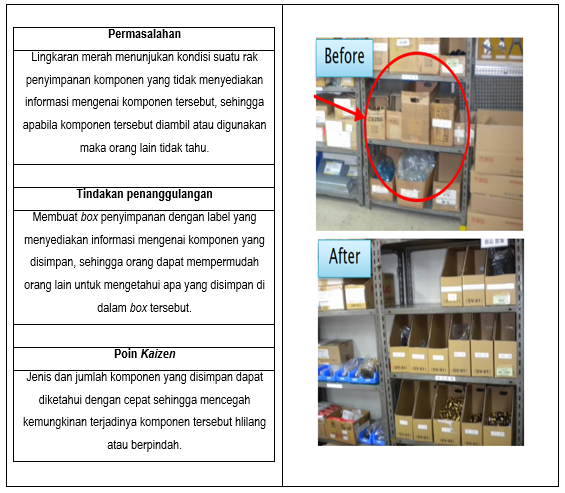

3S adalah metoda yang paling mendasar dan penting dalam konsep Kaizen. Setelah 3S sudah terbentuk dengan baik, hal selanjutnya yang dilakukan adalah Visual Control. Visual Control atau dalam konsep Jepang dikenal dengan Meiruka memiliki makna perubahan yang terlihat, sehingga apabila diterapkan pada industri manufaktur, makna dari Meiruka adalah mendeteksi ketidaknormalan pada suatu proses yang dapat berpengaruh buruk terhadap output produksi seperti over produksi, produksi tidak mencapai taget, cacat produksi, deformasi produk, dan malfungsi. Sehingga pada sebuah industri manufaktur sangat penting untuk memiliki seseorang yang memiliki kapasitas untuk melakukan visual control. Dapat disimpulkan bahwa tujuan dari visual control pada manufaktur adalah untuk melakukan tindak lanjut dengan akurat, sehingga kemampuan respon cepat proses manufaktur terhadap permintaan atau target yang berubah – ubah dapat ditingkatkan. Kemudian visual control juga bertujuan untuk mencegah hasil produksi cacat maupun rusak, kecelakaan kerja, dan trouble pada line produksi. Contoh sederhana dari pelaksanaan visual control ditunjukan pada gambar berikut.

Pada gambar di atas dicontohkan sebuah penataan komponen di gudang sebuah pabrik. Pada gambar yang dilingkari dengan warna merah ditunjukan sebuah kondisi awal penataan inventory yang tidak menerapkan 3S. Apabila dibiarkan saja maka dapat timbul permasalahan, contohnya adalah seorang pekerja akan membutuhkan waktu yang lebih lama untuk mencari, kemudian seorang pengawas gudang juga tidak bisa cepat dalam memeriksa stok, karena tidak terdapat informasi pada inventory tersebut. Kondisi ini terlihat bukan seperti permasalahan besar, tapi jika dirunut lebih lanjut, maka implikasi bisa berdampak besar, misal line produksi akan lebih lambat dalam menghasilkan produk, kemudian kapasitas produksi akan berkurang, sehingga perusahaan mengalami kerugian. Untuk mengatasi hal ini maka dilakukan implementasi 3S dan Visual Control, yaitu dengan membuat box penyimpanan dengan sistem label, kemudian komponen ditempatkan pada box tersebut dan disusun sedemikan rupa, dan kemudian pada label box dituliskan informasi mengenai komponen tersebut, seperti nama komponen dan jumlahnya. Sehingga pekerja dapat lebih cepat menemukan yang dia perlukan. Dapat disimpulkan bahwa pelaksanaaan 3S dan Visual Control tidak dapat dipisahkan, apabila salah satu tidak dilakukan maka mempertahankan suatu proses produksi akan menjadi lebih sulit. Penerapan 3S akan membuat Visual Control lebih mudah dilakukan dan penerapan Visual Control akan membuat 3S lebih mudah dipertahankan.

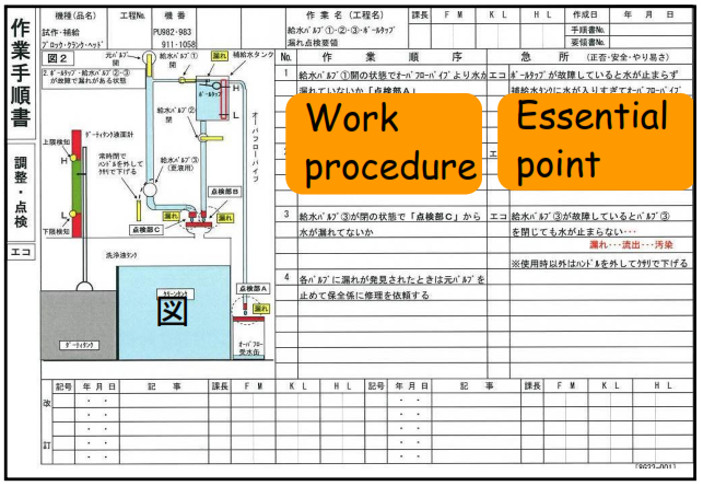

Kondisi optimal yang dicapai setelah implementasi 3S dan Visual Control, dipertahankan secara sistem dengan membuat standardisasi. Standardisasi adalah sebuah komitmen untuk mengikuti seluruh urutan maupun prosedur/ instruksi yang telah diberikan. Banyak cara untuk menerapkan standardisasi, contohnya pada suatu proses produksi dibuat working procedure manual dalam bentuk form seperti ditunjukan pada gambar di bawah ini.

Pada form tersebut terdapat dua hal penting yaitu work procedure yang merupakan langkah – langkah pengerjaan dan berupa instruksi. Ketika seorang pekerja bekerja dengan mengikuti instruksi yang tertera, maka pekerja dapat menghasilkan produk dengan efektif dan tindakan inspeksi dapat dengan mudah dilakukan. Work procedure akan mencegah terjadinya kesalahan produksi atau langkah kerja yang terlewat. Kemudian hal berikutnya pada form working procedure manual terdapat essential point yang berisikan prosedur utama dalam menghasilkan produk, saran dalam melakukan langkah – langkah instruksi, dan hal – hal yang harus dilakukan untuk mempertahankan keamanan dan kualitas. Standardisasi sangat penting di dalam Kaizen, bahkan tidak bisa disebut sebagai Kaizen apabila tidak terdapat standar.

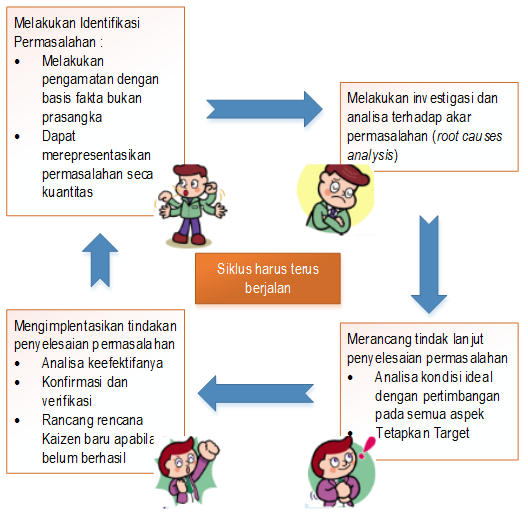

Dapat disimpulkan bahwa konsep Kaizen adalah sebuah siklus yang harus terus berputar, seperti diilustrasikan pada gambar di bawah ini

Identifikasi permasalahan menjadi tindakan pertama yang harus dilakukan, identifikasi harus berdasarkan fakta dan akan lebih baik apabila dapat ditampilkan dalam bentuk angka, sehingga terukur. Asumsi dan prasangka yang tidak memiliki dasar yang tidak dapat dipertanggungjawabkan sebaiknya dihindari dalam identifikasi permasalahan. Kemudian dilakukan root causes analysis, hal ini dapat dilakukan dengan menjabarkan semua penyebab permasalahan dan melakukan analisa penyebab mana yang paling mengakibatkan permasalahan tersebut terjadi. Setelah analisa kemudian dirancang tindak lanjut permasalahan dengan mempertimbangkan kondisi ideal dan kemudian menetapkan target yang harus bisa dicapai, dan selanjutnya adalah melakukan implementasi dengan mempertimbangkan efektifitasnya, melakukan konfirmasi dan verifikasi terhadap hasil. Apabila tindakan yang diimplementasikan masih belum berhasil maka segera merancang rencana tindak lanjut yang baru.

Pada dasarnya konsep Kaizen dapat diterapkan pada semua organisasi dan lembaga dengan menyadur konsep tersebut ke dalam sistem organisasinya serta memberi dukungan terhadap ide – ide serta inovasi yang timbul. Komitmen, konsistensi, dan apresiasi juga sangat diperlukan dalam menunjang penerapan konsep Kaizen. Kaizen adalah sebuah siklus yang tidak memiliki akhir. Karena siklus kaizen adalah proses untuk selalu berusaha menjadi lebih baik.

Referensi:

Sun Staff, Inc.

Subsidiary of TOYOTA INDUSTRIES GROUP.